JINSがお届けする高品質&高機能シリーズ『Made in Japan』。その産地は、"メガネの聖地"と呼ばれる福井県鯖江市。1980年代、世界で初めてチタン製のメガネを開発・生産したことで、国際的な地位を築き上げた土地です。現在も最先端の精密機器を使いつつ、人の手で仕上げられている鯖江のメガネ。今回は、普段決して見ることのできない、こだわりのメガネ作りの現場に潜入し、卓越した職人の技術と、手に取る者を魅了する高品質メガネができるまでをご紹介します。

鯖江のメガネ産業は「産地内分業」という手法を取っています。約200にも上る生産工程を、それぞれのプロフェッショナルが手分けして行い、1本のメガネが完成するのです。

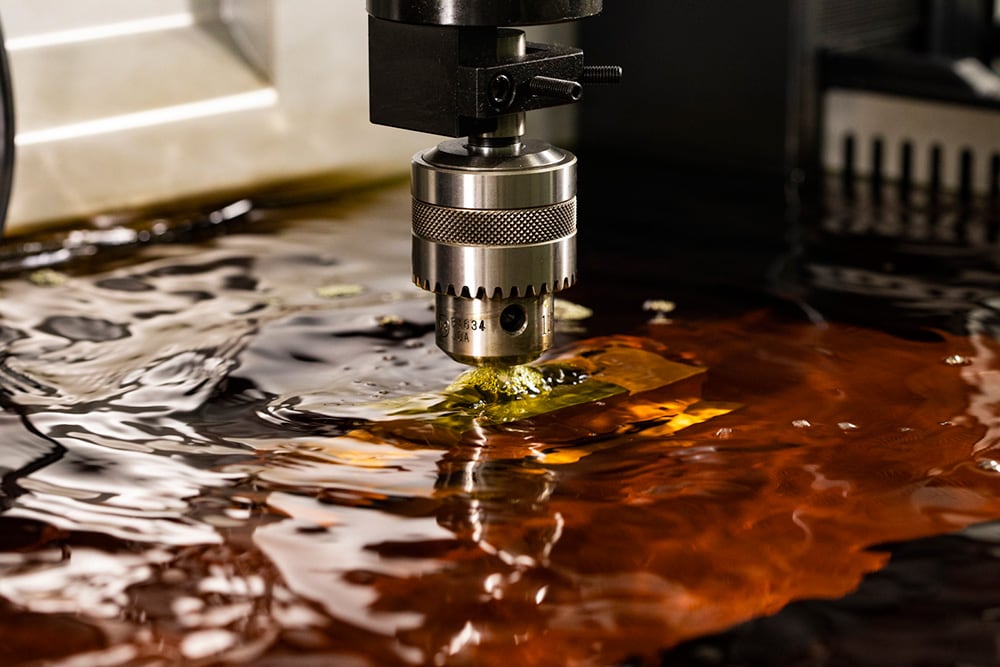

メタルフレーム製造の最初の工程は、根幹となる金型の製作。金属の塊を削り出して作ります。

金属と油のニオイに満ち、機械音が響く工場内で正確に動き続ける精密機器。隣では職人たちが削られた金型を拡大鏡で見ながら、細かな調整を施し仕上げていきます。メガネ作りのベースとなる工程なので、職人たちの表情も真剣です。

できあがった金型はプレス機に取り付けられ、フレームやテンプルがその姿を現し始めます。1つ1つのパーツにズレやキズが生じていないか、職人も目視でのチェックを欠かしません。

基本的には金型をもとに生産されるメタルフレームですが、細かな装飾が施されるものは、レーザーで切り出すことも。金型とは別の工場で、こちらはすべて機械によって作業が進められます。

最先端のレーザー技術を用いることで、これだけ細かなパーツも大量に生産することが可能に。

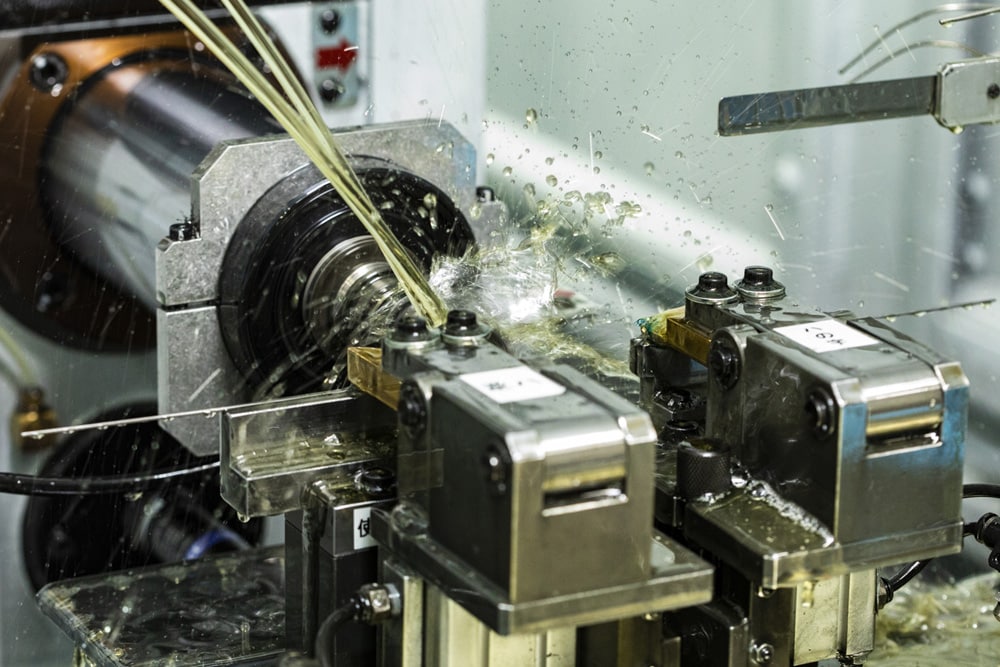

プレスされたパーツは「切削」という工程へ。JINSのデザイナーが描いた設計図の形状に忠実に近づけるべく、ミリ単位で削っていきます。切削自体は機械が行いますが、削り具合の調整はやはり人の手によるもの。熟練された職人の技術が光ります。

組み立てられたフレームは、バフという研摩輪で磨かれます。機械は使わずに、人の手で1本1本磨かれることで、独特の光沢が出てくるのです。研磨剤が黒く染み込んだ職人の指先は、それだけ多くのメガネを美しく輝かせてきたことを物語っています。

職人気質で武骨な雰囲気の研摩工場。使用済みのバフが、至るところに積み上げられていました。長年に渡り、日本のメガネ産業を支えてきた歴史が伝わってくるようです。

フレームの色や質感を決める重要な工程が、表面処理加工。メッキや樹脂を何重にも塗布していく作業も、機械任せにはできない部分。塗布する時間によってメッキのつき具合が変わる、繊細な作業です。

完成品の色や質感をチェックするため、塗装工場内は明るい照明が採用され、心なしか和やかな空気が流れていました。専用の枠にフレームをはめていく作業も、人力です。

すべての工程を終えたフレームは、仕上げに入ります。メガネの良し悪しを決める最後の決め手も、やはり人の目と手。サイズを設計図と比較し、構造に不備がないか細かく確認していきます。ユーザーに渡る前の最後の工程となるため、1本1本慎重に確認していく現場は、職人の緊張感が漂っていました。

完成するまでに、さまざまな人の手に渡り、さまざまな工程を経ていく「Made in Japan」シリーズのメガネ。硬い素材のメタルフレームは機械を活用することも多いですが、どの工程でも必ず最後には職人自身が、その熟練された目と手で確認していました。最新技術と匠の技が融合し完成されるメタルフレームは、世界の鯖江だからこそできる、最高の一本でした。